磁共振方式产业设备用无线电力传输技术

实现向移动体进行高效无线电力传输

还可运用于机械臂等旋转体

TDK致力于开发无线电力传输技术,并将其作为“吸引未来”技术之一。 犹如无线通信技术及ICT技术带动信息通信革命一样,若无线电力传输得以普及, 那么也将会对产业、社会基础设施以及生活方式等带来巨大革新。

以无线/无接触方式传输电力的无线充电(WPT:Wireless Power Transfer)不仅用于智能手机等移动设备及EV(电动车)电池充电,在产业设备领域中也得到了更为广泛的使用。TDK不仅致力于开发包括Qi标准在内的电磁感应方式无线充电,同时还率先着手近年来颇受瞩目的磁共振方式的技术开发。

本报道将介绍TDK面向各类产业设备及产业机器人而全新开发的磁共振方式无线电力传输技术。1kW、200W、50W的三大平台齐备,可根据不同用途灵活构建系统,例如为自动导引运输车(AGV)、电梯等移动体传输电力,亦或是为机械臂、监控摄像头等旋转体传输电力。产业设备用无线充电无需使用电源电缆,因此可实现安全放心的自动充电、改善作业环境、提高生产效率、削减成本,同时还可在人无法接近的严酷环境中进行电力传输。

TDK产业设备用无线电力传输技术的特点

- 利用输电侧/受电侧磁共振的无线电力传输系统

- 通过先进的磁性材料技术及介电材料技术等实现小型及高效化

- 谐振电容器内置

- 通过1kW、200W、50W的平台,可构建最佳系统

采用无线电力传输技术的优点

- 除了面向自动导引运输车(AGV)、电梯、移动机器人等的1kW、200W系统之外,50W系统则可向机械臂、监控摄像头等旋转体进行无线电力传输。

- 提高便利性:无需更换电池,通过自动充电实现人力节省。

- 提高安全性及可靠性:由于没有连接电极,因此不会发生电极部老化、磨损等问题。在隔有玻璃的情况下或在水中也可进行无线充电。

- 设计多样性:由于没有连接电极,因此防尘及防水结构设计将变得更为容易。

- 扩大充电场所:加油站、石油勘探现场等至今无法使用电源插头的场所也可进行充电。

CONTENTS

背景 各类无线电力传输技术

通过无线方式传输电力的构想很久之前便已产生,取得确立交流技术等伟大成就的美国电气工程学学家尼古拉•特斯拉于19世纪80年代实施了通过电磁波进行无线输电的试验。无线充电的代表性方式如表1所述。

| 原理及方式 | 传输距离 | |||

|---|---|---|---|---|

| 非放射型 效率○ 距离× |

电耦合 | 电场共振 | ~数cm | |

| 磁耦合 | 电磁感应 |

~数cm | 从20世纪90年代左右开始在多个领域开始实际运用。TDK也在进行开发。 | |

| 磁共振 |

~数10cm | 2006年在MIT发表研究论文。在世界范围内推进开发的方式。 TDK也在进行开发(本文中介绍)。 |

||

| 放射型 效率× 距离○ |

微波 | ~数m | ||

| 激光 | ~数m | |||

※传输距离以普通系统为例

无线充电大致可分为通过电波(微波)或激光传输能源的放射型,以及通过电场或磁场传输能源的非放射型。放射型拥有可传输至远处的优点,但由于能源泄漏损失较大,因此传输效率不高。而非放射型在设计上尽可能降低能源损失,因此与放射型相比,其传输效率较高,但存在传输距离有限的缺点。

非放射型无线充电分为磁耦合型与电耦合型。其中,磁耦合型的电磁感应方式无线充电从20世纪90年代左右开始便广泛运用于无线电话、电动剃须刀、电动牙刷等的电池充电中。而通过电磁感应方式以无线形式为电池充电后行驶的电动巴士在有些地区已经实现了实际运用。同时,以无线方式为智能手机等移动设备电池充电的电磁感应方式(Qi标准等)充电垫或充电座在市场上已有各种类型在售。

磁共振方式无线充电于2006年在MIT(麻省理工学院)发表了相关研究论文,次年2007年实施了实证实验,并以此为契机一举受到关注,从而开始在世界范围内掀起了开发热潮。TDK在开发电磁感应方式的同时,也率先开始开发了磁共振方式无线充电系统。

从电磁感应方式到磁共振方式

| 原理及方式 | 传输距离 | |||

|---|---|---|---|---|

| 非放射型 效率○ 距离× |

磁耦合 | 电磁感应 |

~数cm |

|

| 磁共振 |

~数10cm |

|

||

以用于开关电源等的变压器原理为基础对电磁感应方式与磁共振方式的不同点进行说明(图1)。变压器是在磁性体磁芯上设置初级绕组及次级绕组的设备。虽然初级绕组与次级绕组进行了电气绝缘,但因流过初级绕组的电流(励磁电流)所产生的磁通变化会通过磁性体磁芯传递至次级侧,在电磁感应作用下会产生电动势,从而次级绕组中将流过电流(感应电流)。

电磁感应方式

电磁感应方式的无线充电是由放大器单元、输电线圈、受电线圈、受电单元形成的系统,输电/受电线圈部的结构与将变压器磁芯断开形成空隙的结构相同。电磁感应方式无线充电的优点在于,其系统较为简单,因此成本较低,但当输电/受电线圈距离增大时,传输效率会大幅降低。随着线圈距离的增加,部分磁通会变为漏磁通,从而会使线圈间的磁耦合减弱。

图1 变压器与磁耦合方式无线充电系统的基本原理

磁共振方式

而磁共振式无线充电则是为克服因输电/受电线圈间距离导致效率降低而诞生的全新方式。

输电侧与受电侧的磁耦合程度以被称为耦合系数的数值表示。将输电线圈以及受电线圈的电感分别设为L1、L2,互感设为M,则耦合系数k可以如下公式表示。

耦合系数是在0≦k≦1范围内的值,在没有漏磁通的理想情况下为1(=100%的传输效率),线圈间距离越大,或线圈偏离中心位置越远,则漏磁通会越多,从而导致耦合系数下降。

磁共振方式是在输电侧与受电侧分别插入电容器,形成LC谐振电路,并使输电侧与受电侧谐振频率一致,从而进行电力传输的方式。其特点在于在耦合系数较低的状态下也能实现高传输效率(图2)。

图2 磁共振方式无线充电的基本原理

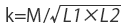

不易因距离原因导致传输效率降低的磁共振形式

电磁感应方式与磁共振方式的输电/受电线圈间距离与传输效率的大致关系如图3所示。使2个40cm的方形线圈相向防止,并逐渐改变线圈相对配置时的比较示例。逐渐扩大线圈间距离(Z方向)时,电磁感应方式在达到线圈直径一半左右的距离时,传输效率降低至大约40%,但磁共振方式仍然保持90%以上的传输效率。

将线圈间距离保持在10cm的同时沿横向(X方向)进行偏移时,中心位置偏移20cm时,电磁感应方式的传输效率降低至大约40%,而磁共振方式仍然保持约90%的传输效率。

图3 电磁感应方式与磁共振方式的线圈间距离与传输效率的比较

电磁感应方式与磁共振方式均是利用磁耦合的无线充电系统,通过使用高频电源,将高频磁场变化从输电线圈传递至受电线圈进行电力传输。虽是高频磁场变化,但并非是电磁波。只有在离开发生源的距离在波长1/2π(约1/6)以上的远场范围中,磁场变化才会作为电磁波放出,而在该距离以下的近场则为磁场,其强度与距离的2次方成反比。电磁感应方式的电力传输距离较小便是这个原因。

磁共振方式中,通过电路调整等方式,即使距离为线圈直径一半或更长时也可进行高效的电力传输。同时,磁共振方式可应对从不满1W的小电力到10kW以上大电力的大范围传输电力,因此其有望成为无线充电的主流方式之一。

磁共振方式的技术课题

磁共振方式的最大传输效率以耦合系数k与线圈Q的积(kQ积)的函数表示。即使耦合系数较小,若提高Q便可得到较高的传输效率。这一点是与电磁感应方式的最大不同之处。

但要将磁共振方式无线充电运用到实际生活中,仍然有诸多课题需要克服。

线圈的Q可表示为Q=2πfL/R (f为谐振频率,L为线圈电感,R为线圈电阻成分)。从该公式可得知,通过扩大线圈直径或增加巻数使电感增大后,原理上可提高Q。但若如此,线圈的电阻成分也会变大,在进行线圈设计时,出于兼顾两方的考虑,需要优化线圈的形状与大小。

同时,也要求对谐振频率的变化进行应对。在磁共振方式中,将输电/受电线圈放置在最佳距离时可得到最大的传输效率。与电磁感应方式不同,其距离越小,传输效率则会越低。这是因为,随着最佳距离发生偏差,互感M也会改变,从而耦合系数发生变化,谐振频率也会逐渐产生偏差。同时,线圈与周边物体间的浮游容量也会对谐振频率产生影响。

为此,在磁共振方式中,需要能够自动追踪最大效率并进行同步的特殊电路,与电磁感应方式相比系统将会变得更为复杂。对该谐振频率变动进行补偿有多种方式,其属于线圈设计技术,同时是磁共振方式中最为重要的技术重点。

TDK的产业设备用无线充电系统开发组合

TDK致力于发展ICT、汽车、产业设备及能源3大重点领域,不仅是移动设备及EV的无线充电,同时还积极开发自动导引运输车、物流机器人、移动机器人等产业设备的无线充电系统。TDK的无线充电系统开发组合如下所示。

图4 TDK的无线充电系统开发组合

引进产业设备无线充电系统拥有如下优点。

- ●提高便利性:无需更换电池,通过自动充电实现人力节省。

- ●提高安全性及可靠性:由于没有连接电极,因此不会发生电极部老化、磨损等问题。在隔有玻璃的情况下或在水中也可进行无线充电。

- ●设计多样性:由于没有连接电极,因此防尘及防水结构设计将变得更为容易。

TDK面向磁共振方式的产业设备用无线充电系统全新开发了输出为1kW、200W、50W的3类平台。以下就这些系统结构与特点进行简要说明。

最适合于自动导引运输车、物流机器人等的1kW系统

| 应用示例 | 解决方案 |

| 自动导引运输车(AGV) |

|

在FA工厂生产线及自动仓库中,电脑控制的自动导引运输车(AGV)多用于物品搬运。其拥有台车类型、起吊类型等各种类型,但在行驶时均需要搭载电池,因此需要频繁更换(或充电)电池。

搬运负载在100kg左右的自动导引运输车的连续使用时间约为8小时左右。在更换时不仅需要花费人力及时间,同时还必须提前准备更换用电池,且费用昂贵。同时,在无尘室内通过人工更换电池时,还存在洁净度下降的问题。

而实现自动充电的无线充电则能够解决这些问题,具有节省人力及时间的优点。同时,通过利用装卸货物等暂停时间进行逐次充电,搭载电池只需使用较小容量的产品即可,从而可大幅削减成本。

TDK面向自动导引运输车及物流机器人等的1kW系统基本结构如图5所示。输电侧系统由放大器单元与Tx线圈单元构成,受电侧系统由Rx线圈单元与受电单元构成。相向放置的Tx线圈与Rx线圈的传输距离为20~40mm、允许偏差为±30mm、可实现高效无线充电。受电侧系统的特点在于极其轻巧,在自动导引运输车中尤其适用于要求小型化的产品类型。

图5 TDK产业设备用无线充电系统(1kW)的基本结构

最适合于移动机器人等的200W系统

| 应用示例 | 解决方案 |

| 产业机器人 |

|

200W系统主要以在移动的同时进行作业的产业机器人等为对象进行开发。该类型产业机器人的电源电缆布置在地面上,因此随着作业环境恶化,电缆也会出现破损。此外,电源电缆的可移动距离也有限。

TDK的200W系统中,放大器单元与线圈单元为轻巧的一体化结构,因此可适用于车轮型、履带型等各类移动机器人。输电距离10~30mm、允许偏差±10mm、实现88%系统效率(图6)。

图6 TDK产业设备用无线充电系统(200W)的基本结构

无线充电的移动机器人还可适用于设施检查、监测以及严酷环境下的作业。2014年至2017年,举行了由法国国立研究机构(ANR)主办的“ARGOS CHALLENGE”机器人大赛。其目的在于开发有助于在严寒的极地、寸草不生的沙漠地带等严酷环境下进行石油天然气勘探及生产活动的自律型机器人。大赛从全球选拔了5个团队,日本Team Air-K的机器人中采用了TDK的200W无线充电系统(图7)。

图7 “ARGOS CHALLENGE”的机器人中所采用的TDK无线充电系统

(照片提供:移动机器人研究所)

用于机械臂等旋转体的50W系统

| 应用示例 | 解决方案 |

| 机械臂 监控摄像头 各类旋转体 |

|

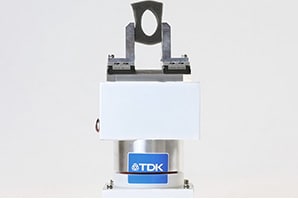

50W系统是面向机械臂及监控摄像头等旋转体用途开发的无线充电系统。

如图8所示,通过电源电缆进行连接的方式可能会发生电缆扭曲,或因缠绕在转轴上导致断线,因此旋转角度有限。虽然通过使用滑环可解决该问题,但向旋转体集电环输送电力的刷子接点部会发生磨损及老化等问题。

图8 向以往方式旋转体传输电力的系统的问题点

虽然通过无线方式向旋转体供电能够解决这一问题,但在以往方式(图8右)中会发生其他问题。由于是通过高频磁场进行电力传输,因此当转轴为金属时,会因产生涡电流而发热,从而导致效率降低。而TDK的50W旋转体无线充电系统的开发成功解决了这些问题(图9)。

图9 TDK的50W旋转体用无线充电系统

其内部结构如图10所示。其结构为在搭载输电线圈单元的圆筒状外壳外侧罩有搭载受电线圈单元,且尺寸大一圈的圆筒状外壳,同时输电线圈与受电线圈分别配置在相应外壳内壁面。因此可避免电缆卷绕的情况发生,且可向旋转体进行无线电力传输,也没有旋转角限制。

同时,输电侧外壳内侧/受电侧外壳外侧还安装有用于收集线圈磁通的铁氧体片材。从线圈中产生的磁通会在铁氧体片材内部以闭合磁路形式回流,因此不会泄漏到外部。为此,即使转轴为金属制,或附近存在金属物体也不会因涡电流引起发热或效率降低等问题。同时,电路基板为线圈单元一体化结构,因此拥有简单、轻巧(外径75mm、高度45mm)的特点。该系统最适合用于向机械臂及监控摄像头等旋转体进行无线充电。

图10 50W旋转体用无线充电系统的内部结构

TDK独立开发的无线电力传输技术开发

采用独立开发的低磁芯损失铁氧体

不仅是电磁感应无线充电,在磁共振方式中,输电/受电线圈的磁芯材料特性也会很大程度影响到其传输效率。线圈产生的部分磁通会变为磁芯损失而作为热能释放。TDK的核心技术原点铁氧体技术在无线充电系统中也发挥着很大的作用。

如图11所示,Mn-Zn类铁氧体多用于开关电源变压器磁芯等,其一般会呈现出谷型的磁芯损失-温度特性,考虑到民用设备等在使用时的温度,因此选择了在此温度下磁芯损失极小的铁氧体材料。

但在机器人及产业设备中,还需要将严寒酷热等室外严酷环境下的使用纳入考虑范围。为此,TDK从独立开发的各种材质中采用了Mn-Zn类铁氧体PC95材料,它同时用于EV/HEV的DC-DC转换器变压器磁芯等 PC95材料铁氧体是通过优化材料设计、严格管理烧制温度及烧制环境的情况下实现的极为均匀的高密度烧结体,在很大的温度范围内拥有极为平稳的低磁芯损失特性。从而可实现产业设备用无线充电系统的小型化,并为降低耗电量而做出贡献。

图11 Mn-Zn类铁氧体PC95材料的磁芯损失-温度特性(@100kHz、200mT)

开发最适合于谐振电容器的电容器

磁共振方式的无线充电中,谐振电容器发挥着与线圈同样的重要作用。谐振电容器一般使用薄膜电容器。这是因为它平衡具备了耐电压特性以及较高的电容量,同时在价格方面也有优势。薄膜电容器根据电介质的不同可分为多个种类,但以PP(聚丙烯)作为电介质的类型,其tanδ(损耗角正切)较低,可应对大电流,因此特别适合用于谐振中(表2)。

tanδ是表示电容器性能的指标,其倒数为电容器的Q(质量系数)。施加于电容器的电压对于电流的相位差基本为90°,但因介电损耗或电极电感器成分等会迟于90°。该延迟的角度δ称为损耗角,以三角函数tan(正切)表示为tanδ,其数值越小,损耗(发热)越少,作为电容器则越优异。PET(聚对苯二甲酸乙二醇酯)的tanδ 在0.3~1%左右,而PP的tanδ是其十分之一左右,因此拥有在温度变化的环境下可保持稳定的特点。

表2 各电介质薄膜电容器的特性比较

| 电介质 | 耐热性 | 静电容量的 温度特性 |

tanδ | AC破坏电压 | 小型化 | 价格 | |

|---|---|---|---|---|---|---|---|

| PET | 聚对苯二甲酸乙二醇酯 | ○ | △ | △ | △ | ◎ | ◎ |

| PP | 聚丙烯 | △ | ○ | ◎ | ◎ | △ | ○ |

| PPS | 聚苯硫醚 | ◎ | ◎ | ○ | △ | ○ | △ |

| PEN | 聚萘二甲酸乙二醇酯 | ◎ | △ | △ | ○ | ◎ | ○ |

◎:优秀 ○:良好 △:较差

tanδ (损耗角正切)越小,损耗(发热)越少的优异电容器。PET的tanδ 在0.3~1%左右,而PP的tanδ是其十分之一左右,因此拥有在温度变化的环境下可保持稳定的特点。

tanδ的温度特性趋势

从小型化方面考虑,MLCC(积层贴片陶瓷片式电容器)作为谐振电容器也是有力选择之一。通过电介质的不同,MLCC大致可分为种类1(温度补偿用)与种类2(高介电常数类)。种类1的MLCC由于温度导致的电容量变化率及磁滞损耗较小,且由于频率特性优异,因此用于谐振电路、温度补偿电路等对精度要求较高的电路中。

近年来,种类1的MLCC中也开发出了特性不断逼近薄膜电容器范围的产品,在车载设备及产业设备中,替换薄膜电容器的需求不断提高。其中,-55~+125℃的温度范围内,温度系数为0ppm/℃,允许差为±30ppm/℃,标准极为严格的C0G特性产品尤其适合作为谐振电容器使用。其还可同时适用于对于基板弯曲等拥有优异耐受性的树脂电极产品及带金属端子产品(产品名MEGACAP)。

支持产业设备用无线充电发展的TDK关键技术与产品群

以TDK长年积累的材料技术、工艺技术、评估及模拟技术等为基础的各类关键技术在无线充电系统中最大限度发挥着作用。不仅是铁氧体、电容器,压敏电阻及热敏电阻等保护器件、电流传感器、锂聚合物离子电池等各类TDK电子元件及设备均在无线充电系统中有着广泛的应用(图12)。

图12 支持TDK无线充电系统的关键技术与各类产品

总结

从提高便利性、安全性及可靠性,通过自动充电节省人力、降低成本等方面考虑,在自动导引运输车及机器人等产业设备领域中,无线充电系统的引进颇受期待。TDK设想了各类应用方式,全新开发了能够构建先进无线充电系统的3大平台(1kW、200W、50W旋转体用)。

从小电力、中电力到大电力,TDK可根据不同用途,在提供无线充电系统的同时提供最佳的电子元件及设备,这就是TDK综合技术实力的优势所在。TDK今后也将为继续开拓磁共振方式无线充电的可能性而不断努力,奋发挑战。若通过本报道中介绍的TDK技术及产品为您的业务提供了帮助,敬请将您的事例告知我们。

关于咨询及资料提供等

我们将会迅速应对客户的咨询

任何问题及希望我们都将会迅速处理。

敬请联系如下咨询窗口。

咨询方式

【注意事项】

*Please enter your inquiry in English or Japanese.

※咨询内容请以英文或日文填写。

※请填写姓名、公司名称、部门名称后进行咨询。所填写的个人信息将会用于咨询内容的回答以及信息提供。

※填写内容不正确时,或部分咨询内容将无法进行回答。

※根据咨询内容不同,回复可能需要稍许时间。