磁性碳粉浓度/余量传感器 TS系列

1成分类显影剂与2成分类显影剂

静电记录方式的复印机中使用的显影剂分为1成分类与2成分类。1成分类是将固定于纸张上的碳粉(着色粒子)作为显影剂的方式,而2成分类则是在碳粉中混合载体的类型。同时,1成分类、2成分类中均包括磁性与非磁性种类。

磁性2成分类中载体的作用

磁性2成分类中使用的载体拥有摩擦碳粉使其带电的作用,以及将碳粉搬运至感光体上的功能。载体的材料大多使用50~150μm左右的铁或铁氧体微粒子磁性粉,其表面会使用用于强化耐环境特性、耐磨损性的树脂进行涂层加工。

粒径比该载体更小,约为10μm左右的碳粉通过与载体相互摩擦而带电,通过静电吸附在感光体上后会转印至纸张上,并通过高热辊轮进行固定。通常情况下,碳粉由黏结料粘合剂树脂、着色剂、荷电控制剂以及外部添加剂形成。

同时,在磁性2成分类的复印机制中只会消耗普通碳粉,而载体会被回收后重新利用,因此,在反复进行复印时,碳粉与载体的混合比中载体会渐渐增大(碳粉浓度变低),但若需要维持良好的画质,则需要对碳粉浓度进行适当控制。

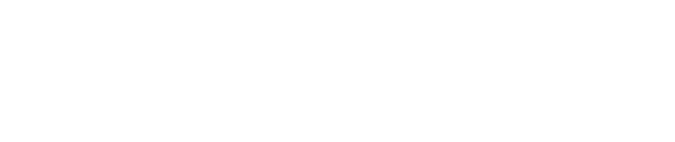

磁性2成分类碳粉浓度检测方式

当前采用的碳粉浓度检测、控制方式大致可分为以下2类,即:

- 1)通过化学方式检测碳粉浓度(图像浓度),并对各参数进行反馈的方式

- 2)通过显影剂的导磁率、量、流动性等的变化检测碳粉浓度,并通过反馈使其稳定化的方式,而前者方式中又包含

- 1)-1.实际过程中在感光体上生成作为基准的批图像,并通过其反射光量检测浓度的方法

- 1)-2.在模拟感光体上对显影剂进行显影,并通过该图像的透射光量检测浓度的方式

的2种方式。而后者则可分类为 - 2)-1.利用磁性体导磁率的导磁率检测方式

- 2)-2.碳粉量(体积)、流动性检测方式

(图1)。

TS系列的检测方式与驱动原理

在当前主流的复印机以及激光打印机中,若从形状与成本优势来考虑,则上述2)-1.的导磁率检测方式使用较多,TDK的碳粉浓度传感器TS系列也采用了该检测方式。

高精度导磁率传感器的应用范围

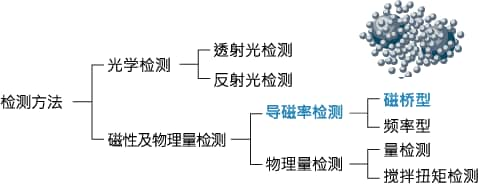

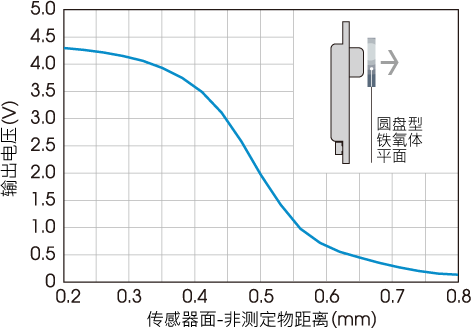

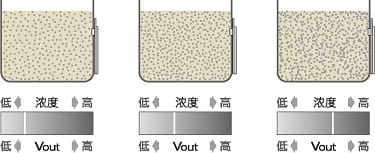

根据载体(铁、铁氧体等磁性体)与碳粉(非磁性体)的混合比例变化而进行增减的显影剂导磁率。TS系列依靠其可高精度检测变化的优异灵敏度,可为检测有无磁性体或导电体(接触、接近度)或测定胶体浓度、分散度等复印机、激光打印机以外的用途提供前所未有的优势。以下所示为TS系列的模拟输出特性示例(图2)与应用模型(图3)。

(计数器/选择开关)

分散度传感器

驱动原理

以下对实现TS系列优异稳定性的TDK技术性举措进行介绍。

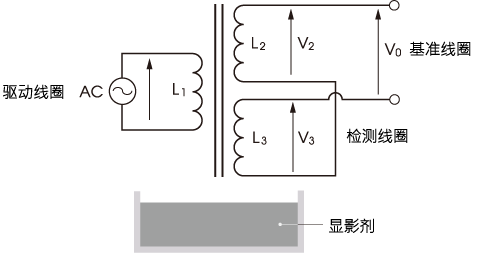

检测导磁率的传感器一般会使用线圈的电感成分。 其中也分为频率型、磁桥型等多种方式,但TDK开发并提供使用了差动变压器的磁桥型传感器,并且得到了广泛使用。以下对其工作原理进行说明。

差动变压器的线圈结构如图4所示。差动变压器有驱动线圈L1、基准线圈L2、检测线圈L3以同心方式重叠而成,L1以高频驱动后,

- 可得到差动输出 V0 = (V2 - V3)

此处,显影剂基准浓度下基准线圈L2与检测线圈L3的输出电压分别设计为V20、V30,且卷数比设计为V30=V20后,对于显影剂浓度变化所对应的检测线圈L3的输出微小变化△V3,可成立以下关系,即:

- V0= V20 - (V30+△V3)= - △V3

微小变化△V3即为差动输出V0。然而,使用普通显影剂时,检测面附近的碳粉浓度变化所对应的差动输出△V3极其微小,因此在检测电压变化时需要进行相当大的放大处理,从而会使传感器稳定性大大降低。

独特的相位辨别方式

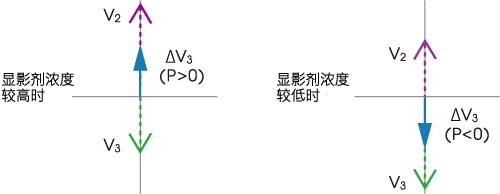

为此,为了在确保稳定性不受损失的情况下扩大电压变化量,通过开发并应用辨别相位的电路取代了辨别△V3电压的方式。在电压辨别方式中,差动输出△V3即为差动电压V30 - V20,但在相位辨别方式中,则使差动输出△V3的相位根据差动电压V30 - V20大小进行变化。

也就是说,差动输出△V3的相位P为如下所示:

P(V20 - V30) >0 → 显影剂浓度较高时

P(V20 - V30)

(图5)。

例如,在基准浓度下,若

V20 - V30=0,

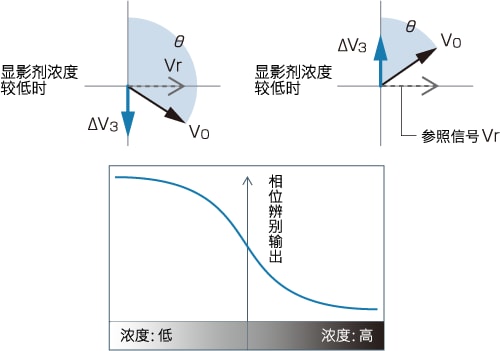

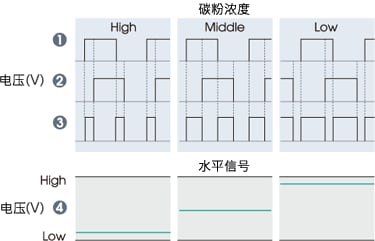

则差动输出△V3的相位会以基准浓度为界限发生反转。此时,在差动输出△V3中加上相位相差90°的参照信号Vr,并通过相位辨别器对该合成信号V0的相位变化进行辨别后将如下所示,显示为相对于碳粉浓度变化时的模拟变化情况(图6)。

TS系列的电路结构

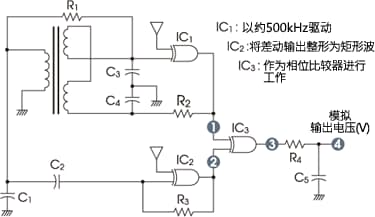

使用上述方式形成的TS系列电路图及其输出信号示例如图7所示。

在该电路图中,IC均由异或门构成。IC1作为考毕兹振荡器进行工作,以约500kHz驱动线圈。IC2作为波形整形变频器进行工作,将差动输出整形为矩形波。IC3作为相位比较器进行工作。

此外C1为共振用电容器,将在传感器面没有显影剂时的输出偏置控制在最小,而R1通过在工作信号上加上参照信号,使传感器灵敏度保持在最佳状态。