产品概要 高可靠性车载高频率功率电感器可降低故障风险

汽车已经从由人驾驶的时代向辅助驾驶、自动驾驶转变,使用的电子零部件的数量也在进一步增多。一个零部件发生故障,就意味着汽车会丧失本来应有的功能,对零部件可靠性的要求正在进一步提高。TDK提出了面向车载可降低故障风险的高可靠性高频率功率电感器方案。目次

汽车电子的动向

市场需求要求汽车往安全性和节能性发展。安全性是通过机械的自动化、ECU的冗余性、功能分担来实现的。另外,由于xEV的普及,增加了对xEV使用环境的需求。因此ECU的使用数量有增加,电子零部件需求也随之增长,对于提高零部件的可靠性,小型、高性能化的要求越来越多。

车载零部件工作环境的变化

伴随着xEV、自动驾驶的普及,车载零部件的可靠性要求逐步发生变化。汽车从ICE(内燃机)变为了BEV(电机),其内部发热源(内燃机)逐步被替代,内部工作环境温度也随之降低,另一方面,伴随着自动驾驶的普及,汽车的使用时间可能会延长。根据功能不同,零部件要求的工作环境温度也有所差异,预计可靠性的要求时间会提高到3000小时。另外,为了稳定电池的电压,ECU必须搭载DC-DC转换器,并且因为EMI噪音问题,开关频率逐渐上升到1.8-2.2MHz来避开AM频段。

针对各种ECU分别提出最佳解决方案

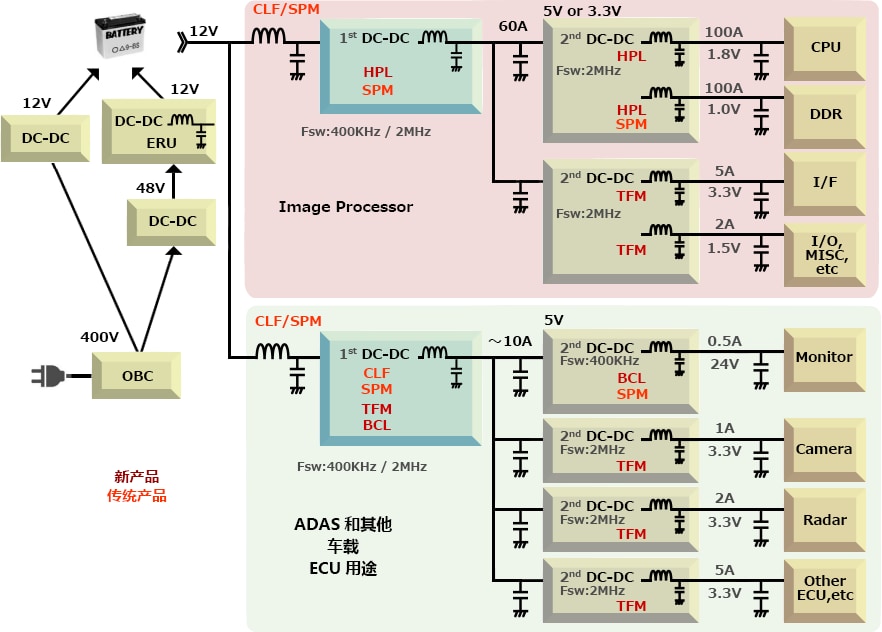

图3中,横轴为感值,纵轴为电流,TDK绘制了具有代表性的ECU图。大电流小感值的HPL系列用来对应ADAS图像处理器等大功率ECU。中间的TFM系列适用于ADAS和其他ECU的二次回路。BCL系列可对应高感值,适合传感器、车身类小功率ECU。针对高信赖性要求的ECU,TDK可以提供最优的高可靠性车载用高频率功率电感器。

高可靠性车载用高频率功率电感器的产品概述

与以前相比,HPL、TFM、BCL系列是为实现level5自动驾驶,降低了故障风险的高可靠性车载用高频率功率电感器。与面向ICT的金属类功率电感器相比,在耐压、可靠性方面改良了特性,HPL系列覆盖大电流低电感范围,BCL系列覆盖高电感低电流范围,TFM系列覆盖两者之间的范围,形成了一个产品系列。

高可靠性车载用高频率功率电感器的产品概要、特点、用途等

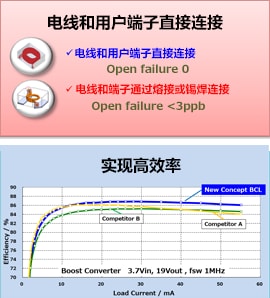

HPL/BCL系列将开路风险降到了最低,TFM将短路风险降到了最低。

HPL的Rdc低,磁通漏小,采用3端子构造,抗振动冲击性、散热性优异。

TFM系列增强金属材料的绝缘性,实现耐压40V保障,还可在蓄电池线路中使用。另外,还可实现磁通漏小、高密度贴装。

BCL通过新冲压法,减少铜线的损伤。磁性材料的损失小,在磁通变大的升压回路中效率很高。另外,可获得大感值,在输入输出压差很大的回路中也可以使用。

| 产品概要 | |||

|---|---|---|---|

| 外观 | |||

| 高可靠性 要点 |

没有开路风险 | 没有短路风险 | 没有开路风险 |

| 製品概要 | 大电流低电感形成1Ts的扁铜线,直接作为用户端子使用,所以是不会断路的构造,消除了开路模式的不良风险。用铁氧体磁心夹住铜棒,形成产品。 |

最适合2MHz驱动二次回路使用薄膜工艺的电感器。是应对车载质量的产品,150°C40V耐压保证品。使用绝缘膜覆盖内部铜图形,消除短路不良。 |

应对高电感使用磁性材料使线圈一体成型得到的电感器。通过金属接合,将线圈接合到用户端子上,消除开路模式的不良。提高占空系数,还可应对高电感值。 |

| 特点 |

|

|

|

| 用途 |

|

|

|

| 产品构造 | |||

| 构造特征 | 采用扁铜线作为端子,所以没有接线部分,故可实现高可靠性 | 低压冲压成型,所以不会对金属线造成损伤,故可实现高可靠性 | |

| 使用温度 范围 |

-55~155°C (包括自己温度上升) |

-55~150°C (包括自己温度上升) |

-55~155°C (包括自己温度上升) |

| 磁性材料 | 铁氧体磁性材料 | 金属磁性材料 | 金属磁性材料 |

| 端子电极 规格 |

扁铜线+镀Ni+镀Sn | 导电性树脂+镀Ni+镀Sn | 导电性树脂+镀Ni+镀Sn |

车载电源电路

图6是一个车载电源电路的例子,显示了ECU内DC-DC变换器的1次电路、2次电路中电感的使用情况,2次电路的开关频率逐渐达到2MHz左右。高可靠性车载用高频率功率电感器的HPL、TFM、BCL系列可提供最佳解决方案。